Høyhastighets formingsmaskin for papirkopper

Produktvideo

Spesifikasjon

| Papirkopp-spesifikasjon | 4-16 oz (100-450 ml) (kan byttes ut) Topp: 55-90mm Høyde: 60-135mm Bunn: 55-70mm |

| Papirspesifikasjon | 150-350 GSM enkelt/dobbelt PE-belagt papir eller PLA-belagt papir |

| Produksjonskapasitet | 120-150 stk/min |

| Strømkilde | 380V 50HZ/60HZ 3Faser |

| Gjennomsnittlig kraft | 12KW (Total effekt: 18KW) |

| Krav til lufttilførsel | Lufttrykk:0,5-0,8Mpa Luftutgang:0,4cbm/min |

| Total vekt | 3500 kg |

| pakkestørrelse | (L*B*H): 2800*1600*1850 mm |

Maskindetaljer

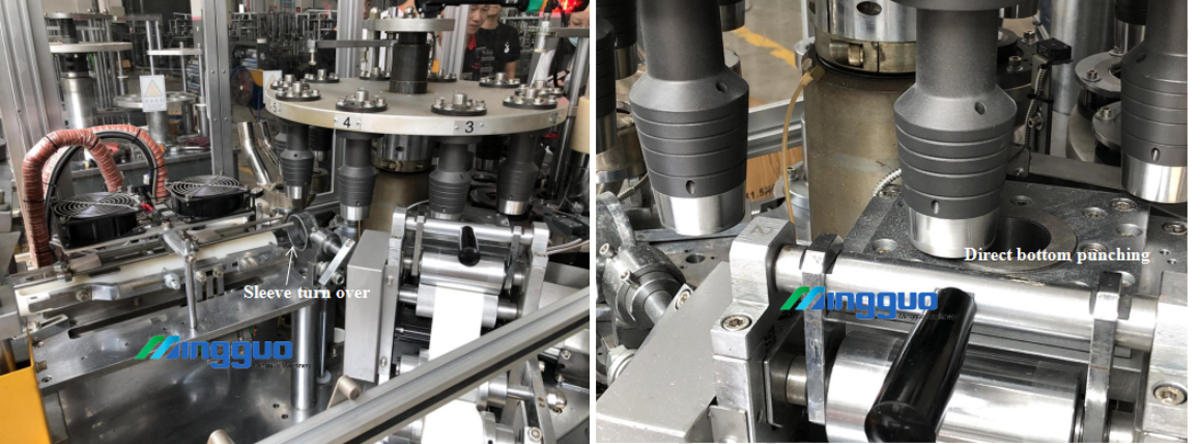

1. Papirkoppviftene vil bli sugd ned og skjøvet fremover.Etter at de to sidene av forseglingsflaten er forvarmet, vil papirkoppens kroppshylse bli forseglet på den horisontale formingsformen av Ultrasonic.

2. Direkte stanseenhet for bunnen av papirkopp kontrollert av servomotor som er mer nøyaktig og papirbesparende.

3. Etter å ha stanset bunnen, vil koppformene med papirkoppbunnen bli overført for å akseptere papirkoppens kroppshylse.Ermet skal snus opp og gå gjennom formene.

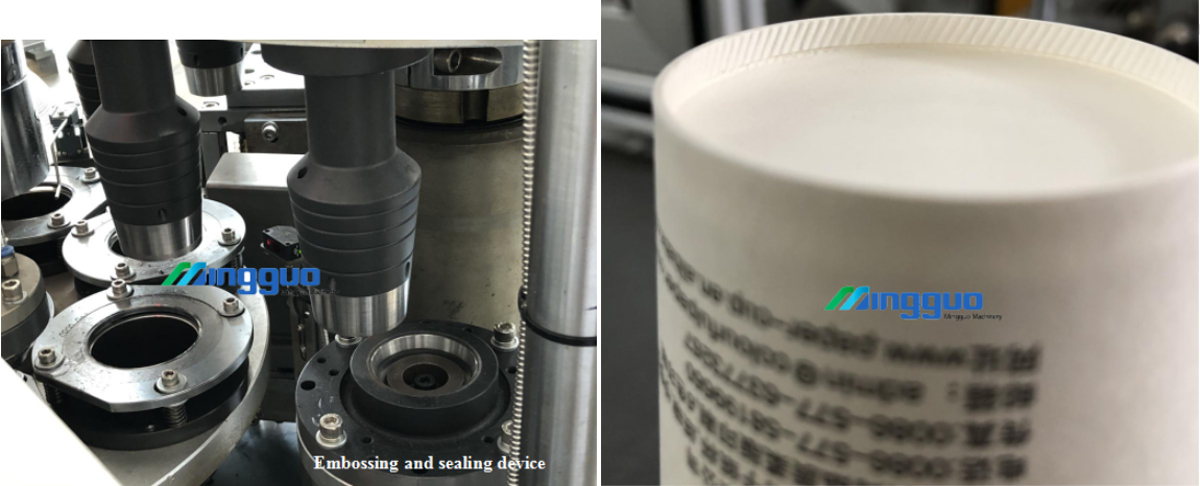

4. Formene med hylse og bunn varmes opp to ganger av varmluftpistolene.Og så vil enden av hylsen være forhåndsfoldet innover for å gjøres klar til forsegling med papirkoppbunnen.

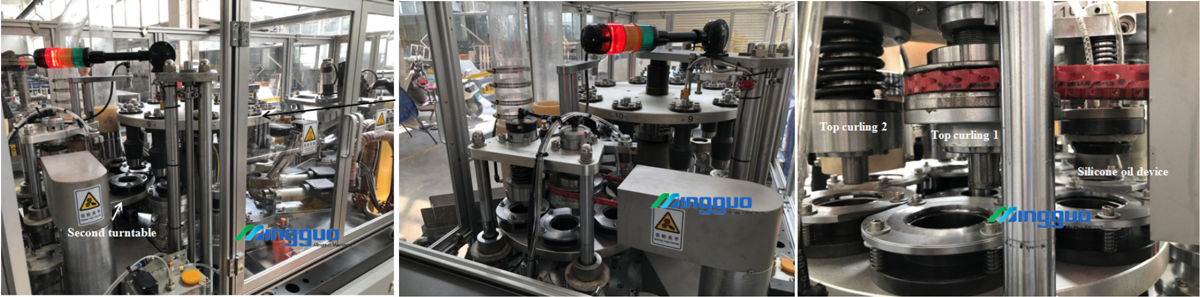

5. Etter den to ganger oppvarmingen av varmluftpistolen og innover forbretting, vil papirkoppens bunn bli fullstendig forseglet godt av prege- og forseglingsanordningen.Deretter vil de godt bunnformede papirkoppene overføres til den andre dreieskiven for å danne den øvre krøllingen.

6. Før toppen krølles, vil kopptoppen bli fuktet av silikonolje av matkvalitet for å gjøre krølletopptrykket godt fordelt for å unngå sprengning, noe som vil forbedre papirkoppens estetiske grad.

7. Etter oljefuktingen vil kopptoppen krølles to ganger.Sammenlignet med en gang krølling er to ganger krølling mer egnet på høyhastighetsmaskiner som gjør koppen krølling mer kompakt og ser bedre ut.

Til dette trinnet gjøres en kopp.Koppene skal blåses til akrylrøret til oppsamlingsbordet.Hvert stabelantall vil telles.

Maskinens egenskaper

1. Hastighet: 120-150 kopper/min

2. Denne maskinen tar i bruk intermitterende indekseringskammekanisme av åpen type.

3. Giroverføring og vertikal aksestruktur bidrar til en rimelig fordeling av ulike funksjonskomponenter.

4. Hele maskinen bruker automatisk spraysmøringssystem, reduserer slitasjen på maskindeler, støtter maskinen til å fungere i lang tid uten avbrudd.

5. Omtrent 13 sensorer på 1 maskin for å overvåke hele koppfremstillingsprosessen

6. Hoveddelen av papirkoppen og bunnen av koppdelen festet med sveitsisk (Leister-merke) varmeapparat, som sikrer stabiliteten av vedheft

7. To ganger krølling, den første er roterende krølling, den andre er oppvarming av stereotyper, noe som forbedrer formingsstyrken til papirkoppen, koppens munn og stabiliteten til papirkoppstørrelsen.

8. PLS- og berøringsskjermkontroll brukes i koppforming, fotoelektrisk øye blir tatt i bruk i hele feilkontrollprosessen.

9. Servomotorpapirmating forbedrer utstyrets stabilitet, oppnår rask jevn kjøring, implementerer automatisk feilstopp og reduserer i stor grad arbeidskostnadene

Produksjonseffektivitet

1. Produksjonseffekt på opptil 60 000 kopper per skift (8 timer)

2. Prosentandel av bestått er høyere enn 99 % under normal produksjon

3. En operatør kan håndtere flere maskiner samtidig